欢迎您访问“六会资料免费资料大全”企业官网!

当前位置: 网站首页 > 新闻动态

联系我们

公司名称: 六会资料免费资料大全

官方网址:

联系电话:150-5515-7685

企业固话:0551-64388109

电子邮箱:[email protected]

公司地址:合肥市新站区纬二路北嘉臣科技园科研楼二楼

产品知识

当前位置: 网站首页 > 新闻动态 > 产品知识

催化燃烧——工业废气的终极进化方案

来源:六会资料免费资料大全 发布时间:2025-04-23

在工业生产蓬勃发展的当下,工业废气排放成为环境污染的 “重灾区”。挥发性有机化合物(VOCs)、氮氧化物等废气不仅损害生态环境,还严重威胁人类健康。在众多废气处理技术中,催化燃烧凭借卓越性能脱颖而出,被誉为工业废气的终极净化方案,下面将为您深入解读。

一、催化燃烧的工作原理

催化燃烧,本质上是一种借助催化剂降低反应活化能,实现有机废气在低温下高效燃烧转化的过程。其核心在于催化剂的神奇功效。常见催化剂分为贵金属(如铂、钯)与过渡金属氧化物(如氧化铜、二氧化锰)两类。

以挥发性有机物废气处理为例,废气进入催化燃烧装置后,首先在催化剂表面发生吸附作用。有机分子被牢牢吸附在催化剂活性位点上,与此同时,空气中的氧气也被吸附。在催化剂的作用下,被吸附的有机分子与氧气发生化学反应,生成二氧化碳和水等无害物质。反应完成后,产物从催化剂表面脱附,为新的反应物吸附和反应腾出空间,如此循环往复,实现废气持续净化。

以挥发性有机物废气处理为例,废气进入催化燃烧装置后,首先在催化剂表面发生吸附作用。有机分子被牢牢吸附在催化剂活性位点上,与此同时,空气中的氧气也被吸附。在催化剂的作用下,被吸附的有机分子与氧气发生化学反应,生成二氧化碳和水等无害物质。反应完成后,产物从催化剂表面脱附,为新的反应物吸附和反应腾出空间,如此循环往复,实现废气持续净化。

二、显著优势奠定行业地位

低温高效,节能先锋:相较于传统直接燃烧需要 800℃甚至更高温度,催化燃烧能将反应温度降低至 200 - 400℃。在某化工企业的应用中,采用催化燃烧技术处理废气,每年节省燃料费用超百万元。低温运行大幅降低能耗,为企业节省大量能源成本,同时减少因高温带来的设备损耗与维护成本。

净化彻底,环保标兵:催化燃烧对工业废气的净化效率极高,通常可达 95% 以上,部分工况甚至能接近 100%。在涂装行业,该技术可将喷漆废气中的有机溶剂几乎完全转化为无害物质,有效减少对大气环境的污染,助力企业轻松达到严格的环保排放标准。

安全稳定,运行无忧:催化燃烧属于无焰燃烧,避免了明火带来的火灾和爆炸风险。在制药厂废气处理项目中,该技术稳定运行多年,从未出现安全事故。同时,催化剂的稳定性确保设备长期高效运行,减少因设备故障导致的停产损失。

适应性强,应用广泛:无论是高浓度还是低浓度有机废气,催化燃烧都能 “应对自如”。在电子、印刷、化工等众多行业,从单一成分废气到复杂混合废气,催化燃烧技术都得到成功应用,展现出强大的普适性。

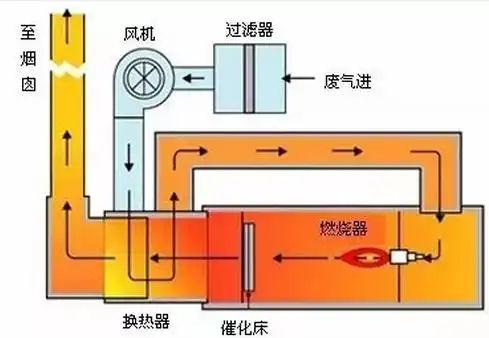

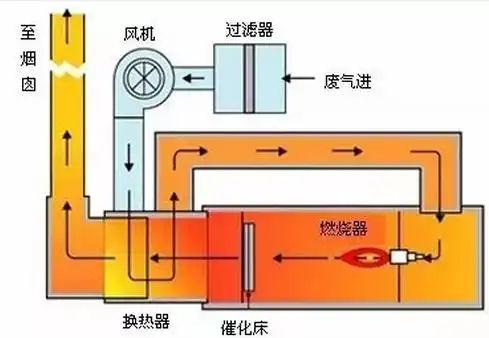

三、工艺流程精细解析

废气预处理,打好净化基础:进入催化燃烧装置前,废气需经过严格预处理。通过过滤器等设备,去除废气中的颗粒物、粉尘以及可能导致催化剂中毒的硫、磷、卤素等杂质。在橡胶厂废气处理中,预处理环节有效保护了催化剂,延长其使用寿命。

废气预处理,打好净化基础:进入催化燃烧装置前,废气需经过严格预处理。通过过滤器等设备,去除废气中的颗粒物、粉尘以及可能导致催化剂中毒的硫、磷、卤素等杂质。在橡胶厂废气处理中,预处理环节有效保护了催化剂,延长其使用寿命。

精准预热,启动反应引擎:预处理后的废气被加热至催化剂的起燃温度,一般采用电加热、燃气加热或利用燃烧后的高温尾气余热加热等方式。例如在塑料加工企业,利用尾气余热预热废气,实现能源循环利用,降低运行成本。

催化燃烧,核心净化环节:预热后的废气进入催化燃烧反应器,在催化剂表面发生剧烈的氧化反应,释放大量热量。此过程中,废气中的有机污染物迅速转化为二氧化碳和水。以石油化工企业为例,催化燃烧反应器稳定运行,高效净化废气。

热量回收,节能增效法宝:燃烧后的高温气体蕴含大量热能,通过热交换器等设备,将热量传递给进入系统的冷空气或冷水。在食品加工行业,回收的热量用于车间供暖或工艺用水加热,实现能源梯级利用,进一步降低能耗。

四、多元应用领域展示

化工行业,废气治理主力:化工生产过程中产生大量复杂有机废气。在农药制造企业,催化燃烧技术能有效处理含多种有机化合物的废气,保障生产绿色环保。

涂装领域,守护蓝天白云:汽车涂装、家具涂装等喷漆过程产生大量挥发性有机溶剂废气。催化燃烧技术使这些废气得到高效净化,为城市空气质量改善贡献力量。

印刷行业,助力绿色生产:印刷过程中油墨挥发产生的废气含有大量 VOCs。采用催化燃烧技术,印刷企业实现废气达标排放,推动行业绿色转型。

电子产业,净化生产环境:电子元器件制造过程中的废气也能通过催化燃烧技术得到妥善处理,为电子产品的绿色生产提供保障。

五、发展趋势展望

随着环保要求日益严苛和科技不断进步,催化燃烧技术将迎来更多创新与突破。一方面,研发更高活性、稳定性和抗中毒能力的催化剂是关键方向,如新型纳米结构催化剂有望进一步提升催化性能。另一方面,与其他先进技术(如生物处理技术、等离子体技术)的集成应用,将为工业废气治理提供更高效、经济的综合解决方案。此外,智能化控制在催化燃烧设备中的应用也将不断深化,实现设备运行状态实时监测与精准调控,进一步提高处理效率和降低运行成本。催化燃烧技术必将在工业废气净化领域持续发挥核心作用,为全球生态环境保护和可持续发展注入强大动力。

随着环保要求日益严苛和科技不断进步,催化燃烧技术将迎来更多创新与突破。一方面,研发更高活性、稳定性和抗中毒能力的催化剂是关键方向,如新型纳米结构催化剂有望进一步提升催化性能。另一方面,与其他先进技术(如生物处理技术、等离子体技术)的集成应用,将为工业废气治理提供更高效、经济的综合解决方案。此外,智能化控制在催化燃烧设备中的应用也将不断深化,实现设备运行状态实时监测与精准调控,进一步提高处理效率和降低运行成本。催化燃烧技术必将在工业废气净化领域持续发挥核心作用,为全球生态环境保护和可持续发展注入强大动力。

一、催化燃烧的工作原理

催化燃烧,本质上是一种借助催化剂降低反应活化能,实现有机废气在低温下高效燃烧转化的过程。其核心在于催化剂的神奇功效。常见催化剂分为贵金属(如铂、钯)与过渡金属氧化物(如氧化铜、二氧化锰)两类。

二、显著优势奠定行业地位

低温高效,节能先锋:相较于传统直接燃烧需要 800℃甚至更高温度,催化燃烧能将反应温度降低至 200 - 400℃。在某化工企业的应用中,采用催化燃烧技术处理废气,每年节省燃料费用超百万元。低温运行大幅降低能耗,为企业节省大量能源成本,同时减少因高温带来的设备损耗与维护成本。

净化彻底,环保标兵:催化燃烧对工业废气的净化效率极高,通常可达 95% 以上,部分工况甚至能接近 100%。在涂装行业,该技术可将喷漆废气中的有机溶剂几乎完全转化为无害物质,有效减少对大气环境的污染,助力企业轻松达到严格的环保排放标准。

安全稳定,运行无忧:催化燃烧属于无焰燃烧,避免了明火带来的火灾和爆炸风险。在制药厂废气处理项目中,该技术稳定运行多年,从未出现安全事故。同时,催化剂的稳定性确保设备长期高效运行,减少因设备故障导致的停产损失。

适应性强,应用广泛:无论是高浓度还是低浓度有机废气,催化燃烧都能 “应对自如”。在电子、印刷、化工等众多行业,从单一成分废气到复杂混合废气,催化燃烧技术都得到成功应用,展现出强大的普适性。

三、工艺流程精细解析

精准预热,启动反应引擎:预处理后的废气被加热至催化剂的起燃温度,一般采用电加热、燃气加热或利用燃烧后的高温尾气余热加热等方式。例如在塑料加工企业,利用尾气余热预热废气,实现能源循环利用,降低运行成本。

催化燃烧,核心净化环节:预热后的废气进入催化燃烧反应器,在催化剂表面发生剧烈的氧化反应,释放大量热量。此过程中,废气中的有机污染物迅速转化为二氧化碳和水。以石油化工企业为例,催化燃烧反应器稳定运行,高效净化废气。

热量回收,节能增效法宝:燃烧后的高温气体蕴含大量热能,通过热交换器等设备,将热量传递给进入系统的冷空气或冷水。在食品加工行业,回收的热量用于车间供暖或工艺用水加热,实现能源梯级利用,进一步降低能耗。

四、多元应用领域展示

化工行业,废气治理主力:化工生产过程中产生大量复杂有机废气。在农药制造企业,催化燃烧技术能有效处理含多种有机化合物的废气,保障生产绿色环保。

涂装领域,守护蓝天白云:汽车涂装、家具涂装等喷漆过程产生大量挥发性有机溶剂废气。催化燃烧技术使这些废气得到高效净化,为城市空气质量改善贡献力量。

印刷行业,助力绿色生产:印刷过程中油墨挥发产生的废气含有大量 VOCs。采用催化燃烧技术,印刷企业实现废气达标排放,推动行业绿色转型。

电子产业,净化生产环境:电子元器件制造过程中的废气也能通过催化燃烧技术得到妥善处理,为电子产品的绿色生产提供保障。

五、发展趋势展望